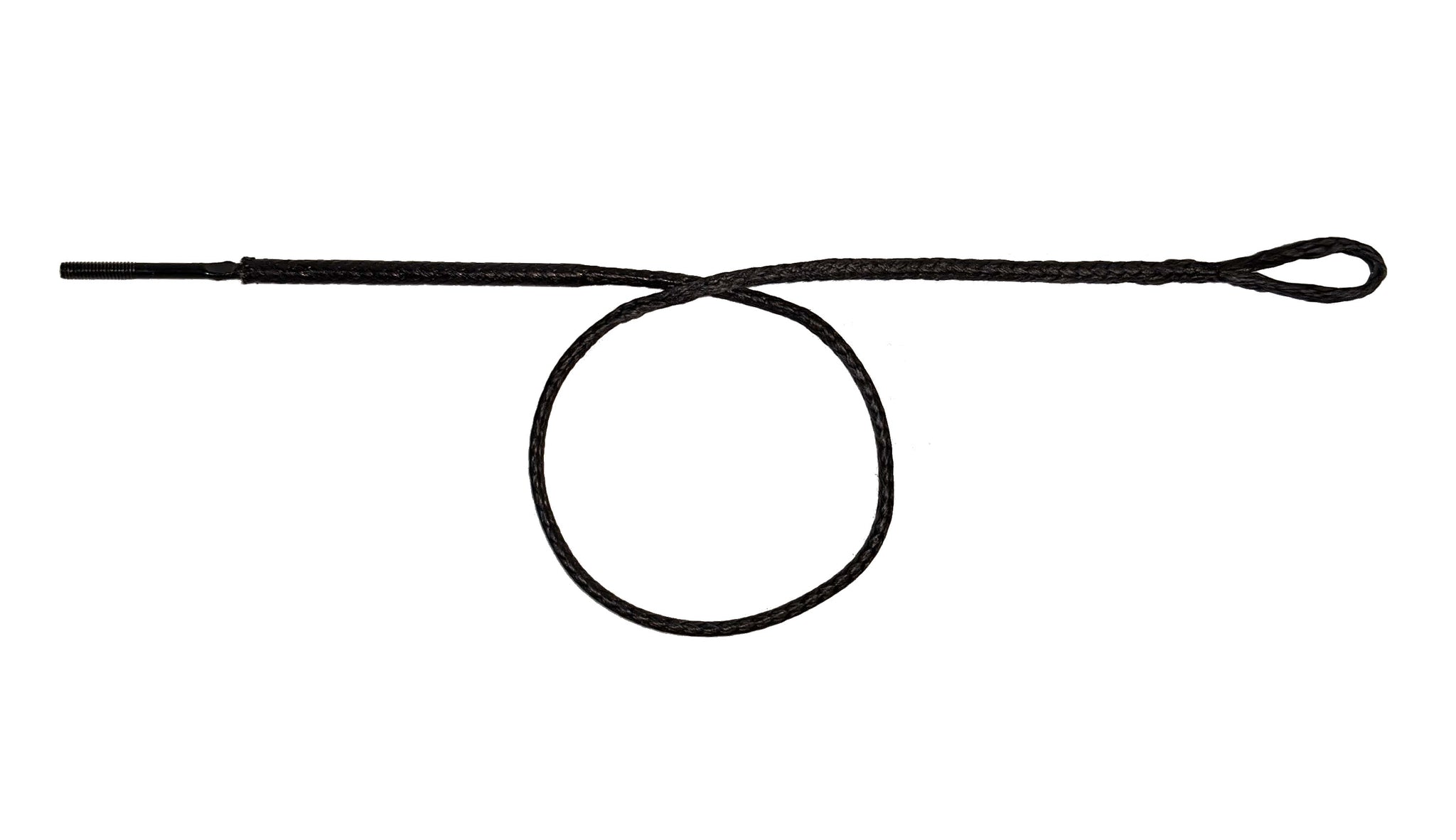

Qu’est ce que les rayons Berd ?

Les rayons Berd sont fabriqués par une entreprise américaine qui utilise la fibre Dyneema®, un matériau ultra-résistant et léger. Ce matériau est également utilisé dans des applications exigeantes comme les gilets pare-balles ou les cordages marins.

Dans le monde du cyclisme, remplacer les rayons en acier par ceux en Dyneema® permet de réaliser des roues artisanales ultra légères tout en offrant une durabilité exceptionnelle. Les rayons Berd pèsent environ 2,5 g chacun, contre 4,7 grammes pour des rayons en acier haut de gamme comme les Sapim CX-Ray. Sur une roue de 28 rayons, cela représente une économie de plus de 60g, un atout non négligeable pour les cyclistes à la recherche de performance.

Les avantages des rayons Berd pour vos roues artisanales

Les roues artisanales avec rayons Berd ne se distinguent pas uniquement par leur légèreté. La flexibilité unique des rayons permet d’absorber les vibrations du terrain, ce qui vous permet de rouler plus confortablement, surtout sur des surfaces accidentées.

En résumé :

- Légèreté : gain de poids significatif par rapport aux rayons en acier.

- Confort : meilleure absorption des vibrations pour des sorties plus longues et plus agréables.

- Durabilité : conçus pour résister aux conditions les plus difficiles, les rayons Berd offrent une solution fiable dans le temps

Quelles jantes choisir pour vos roues artisanales avec rayons Berd ?

Le choix de la jante est essentiel pour profiter pleinement des avantages des rayons Berd. En raison de la flexibilité accrue de ces rayons par rapport à l’acier, il est recommandé d’opter pour des jantes en carbone, qui offrent une rigidité suffisante tout en restant légères. Une combinaison jante carbone + rayons Berd optimise le poids total de la roue sans sacrifier la performance.

Cela dit, des jantes en aluminium peuvent également être utilisées, mais leurs caractéristiques sont à valider, et c’est à étudier au cas par cas.

Quels moyeux pour des rayons Berd ?

Théoriquement, tous les moyeux peuvent être utilisés pour monter des rayons Berd.

Moyeux pour rayons traditionnels J-Bend

Ce sont les moyeux les plus répandus. Pour éviter que le rayon Berd s’endommage au contact des arêtes éventuellement vives des trous de rayons, Berd recommande de retoucher chaque trou, en adoucissant les arêtes. Personnellement, ce n’est pas une solution que je souhaite appliquer car c’est une opération fastidieuse, sur des moyeux qui sont souvent très onéreux. Le fait de faire ces retouches retire potentiellement la garantie du matériel, enlève l’anodisation sur ces zones et est esthétiquement pas terrible. Je passe donc mon tour sur cette solution.

Moyeux straight-pull

Ce sont les moyeux adaptés aux rayons droits. Il est déjà pour moi un peu plus naturel d’utiliser ce type de moyeux, pour les rayons Berd car on évite ainsi de leur donner un coude. En revanche, ce n’est pas une solution qui est optimale car il s’agit de faire passer un rayon en fibre dans un très petit trou. Des outils Berd sont adaptés à cette opération, mais ça reste tout de même une opération délicate et fastidieuse. A étudier au cas par cas, en fonction du fabricant du moyeu.

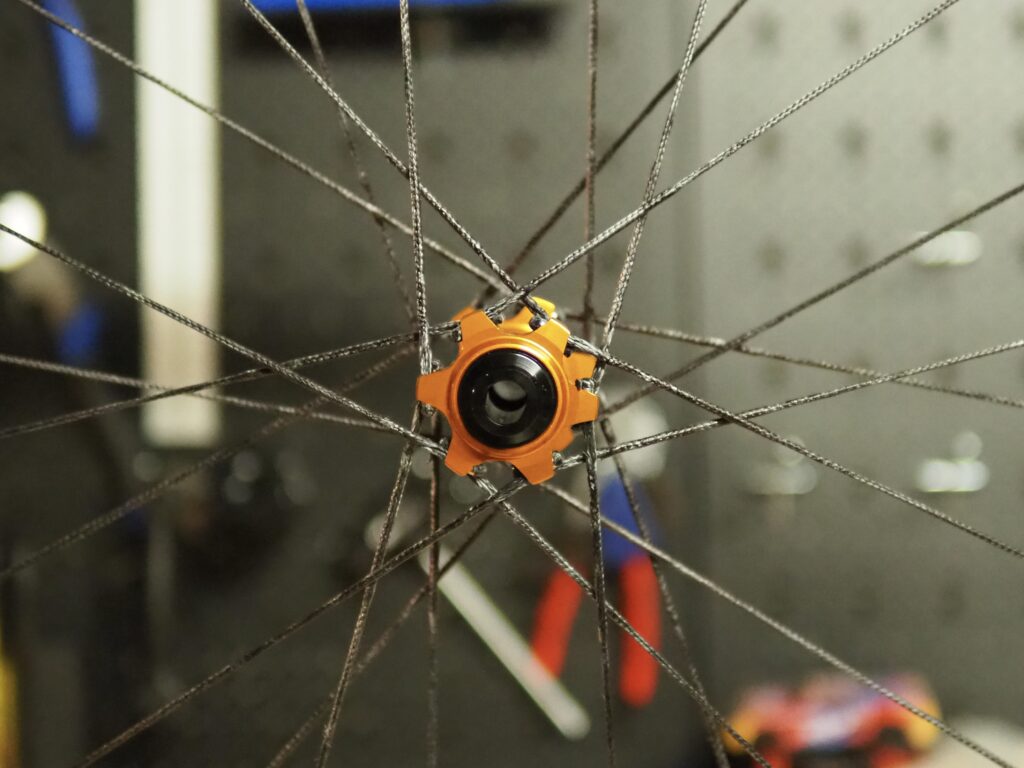

Moyeux à crochets

C’est le top pour les rayons Berd, car ils ont été spécialement développés à cet effet. Aucune retouche n’est nécessaire sur les moyeux, et les rayons ne sont pas maltraités pendant le montage. Pour le moment, seuls deux fabricants commercialisent ce type de moyeux : les américains Onyx, et les belges Erase.

Comment se passe le montage ?

Le laçage ne se fait pas spécialement différemment de rayons traditionnels, sauf évidemment pour les moyeux à crochets. Le fait d’avoir des rayons mous peut être déstabilisant pour quelqu’un qui n’a pas l’habitude mais ça ne change en réalité par grand chose.

La plus grosse différence réside dans le fait que les rayons Berd vont perdre plus en tension, que des rayons en acier. La méthode de mise en tension ne diffère donc pas particulièrement, mais le nombre de remise en tension est plus important et se fait sur plusieurs jours. Dans certains cas, il est nécessaire de prévoir une remise en tension après quelques mois d’utilisation.

Une machine spécifique, qui permet d’appliquer une force axiale sur le moyeu, permet de réduire ce temps de montage, et de limiter les baisses de tension une fois la roue finalisée. Elle arrivera chez Alpilles Wheels début 2025 🙂